SiC Sing Crystal-ийн хурдацтай өсөлтCVD-SiC БөөнСублимацийн аргаар эх сурвалж

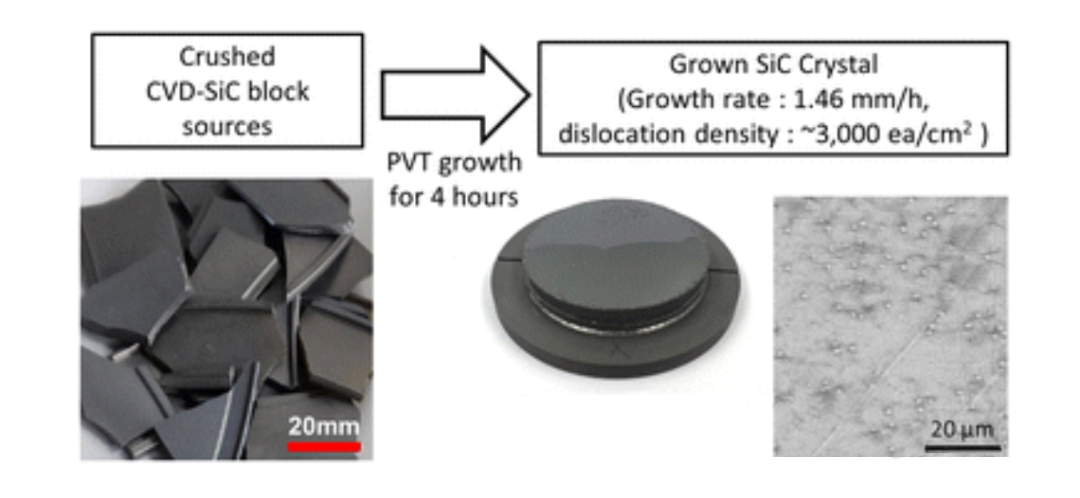

Дахин боловсруулсан ашиглах замаарCVD-SiC блокуудSiC-ийн эх үүсвэрийн хувьд SiC талстыг PVT аргаар 1.46 мм/ц хурдтайгаар амжилттай ургуулсан. Өсөн нэмэгдэж буй болорын бичил хоолой болон мултрах нягт нь өсөлтийн хурд өндөр байгаа хэдий ч болорын чанар маш сайн байгааг харуулж байна.

Цахиурын карбид (SiC)өндөр хүчдэл, өндөр чадал, өндөр давтамжийн хэрэглээнд маш сайн шинж чанар бүхий өргөн зурвасын хагас дамжуулагч юм. Сүүлийн жилүүдэд түүний эрэлт хэрэгцээ, ялангуяа эрчим хүчний хагас дамжуулагчийн салбарт хурдацтай өсч байна. Эрчим хүчний хагас дамжуулагчийн хэрэглээний хувьд SiC дан талстыг өндөр цэвэршилттэй SiC эх үүсвэрийг 2100-2500°С-т сублимацияж, дараа нь физик уурын тээвэрлэлтийн (PVT) аргыг ашиглан үрийн талст болгон дахин талстжуулж, дараа нь вафель дээр нэг талст субстрат авахын тулд боловсруулдаг. . Уламжлал ёсоор,SiC талстуудталстжилтыг хянахын тулд PVT аргыг ашиглан 0.3-0.8 мм/цаг өсөлтийн хурдтайгаар ургуулдаг бөгөөд энэ нь хагас дамжуулагчийн хэрэглээнд хэрэглэгддэг бусад дан болор материалуудтай харьцуулахад харьцангуй удаан байдаг. SiC талстыг PVT аргыг ашиглан өндөр өсөлтийн хурдаар ургуулах үед нүүрстөрөгчийн хольц, цэвэршилт буурах, поликристалл ургалт, мөхлөгийн хил үүсэх, мултрал, сүвэрхэг байдлын согог зэрэг чанарын доройтол үүсэхийг үгүйсгэхгүй. Тиймээс SiC-ийн хурдацтай өсөлт хөгжөөгүй бөгөөд SiC-ийн удаан өсөлтийн хурд нь SiC субстратын бүтээмжид гол саад болж байна.

Нөгөөтэйгүүр, SiC-ийн хурдацтай өсөлтийн талаарх сүүлийн үеийн мэдээллүүд нь PVT аргаас илүү өндөр температурт химийн уурын хуримтлуулах (HTCVD) аргыг ашиглаж байна. HTCVD арга нь Si ба C агуулсан уурыг реактор дахь SiC эх үүсвэр болгон ашигладаг. HTCVD нь SiC-ийн томоохон үйлдвэрлэлд хараахан ашиглагдаагүй байгаа бөгөөд арилжаанд оруулахын тулд цаашдын судалгаа, хөгжүүлэлтийг шаарддаг. Сонирхолтой нь, ∼3 мм/цаг өндөр өсөлттэй байсан ч HTCVD аргыг ашиглан SiC дан талстыг сайн талстаар ургуулж болно. Үүний зэрэгцээ, SiC бүрэлдэхүүн хэсгүүдийг маш өндөр цэвэршилттэй процессын хяналт шаарддаг хатуу ширүүн орчинд хагас дамжуулагч процесст ашигласан. Хагас дамжуулагч процессын хэрэглээний хувьд ~99.9999% (∼6N) цэвэршилттэй SiC бүрэлдэхүүн хэсгүүдийг ихэвчлэн метилрихлоросиланаас (CH3Cl3Si, MTS) CVD процессоор бэлтгэдэг. Гэсэн хэдий ч CVD-SiC-ийн бүрэлдэхүүн хэсгүүдийн цэвэршилт өндөр байсан ч тэдгээрийг хэрэглэсний дараа устгасан. Сүүлийн үед CVD-SiC-ийн хаягдсан бүрэлдэхүүн хэсгүүд нь талст өсөлтийн эх үүсвэр гэж тооцогддог байсан ч талст өсөлтийн эх үүсвэрийн өндөр шаардлагыг хангахын тулд бутлах, цэвэршүүлэх зэрэг зарим нөхөн сэргээх процесс шаардлагатай хэвээр байна. Энэ судалгаанд бид хаягдсан CVD-SiC блокуудыг SiC талстыг ургуулах эх үүсвэр болгон дахин боловсруулах материалыг ашигласан. Нэг талст ургах зориулалттай CVD-SiC блокуудыг хэмжээ хязгаартай буталсан блок хэлбэрээр бэлтгэсэн бөгөөд энэ нь PVT процесст түгээмэл хэрэглэгддэг арилжааны SiC нунтагтай харьцуулахад хэлбэр, хэмжээ нь мэдэгдэхүйц ялгаатай байсан тул SiC нэг талст өсөлтийн төлөв байдал мэдэгдэхүйц байх болно. өөр. SiC-ийн нэг талст өсөлтийн туршилтыг хийхээс өмнө өндөр өсөлтийн хурдыг бий болгохын тулд компьютерийн симуляци хийж, дулааны бүсийг дан болор өсөлтөд тохируулан тохируулсан. Кристал өсөлтийн дараа ургасан талстуудыг хөндлөн огтлолын томограф, микро-Раман спектроскопи, өндөр нарийвчлалтай рентген туяа, синхротрон цагаан цацрагийн рентген топографиар үнэлэв.

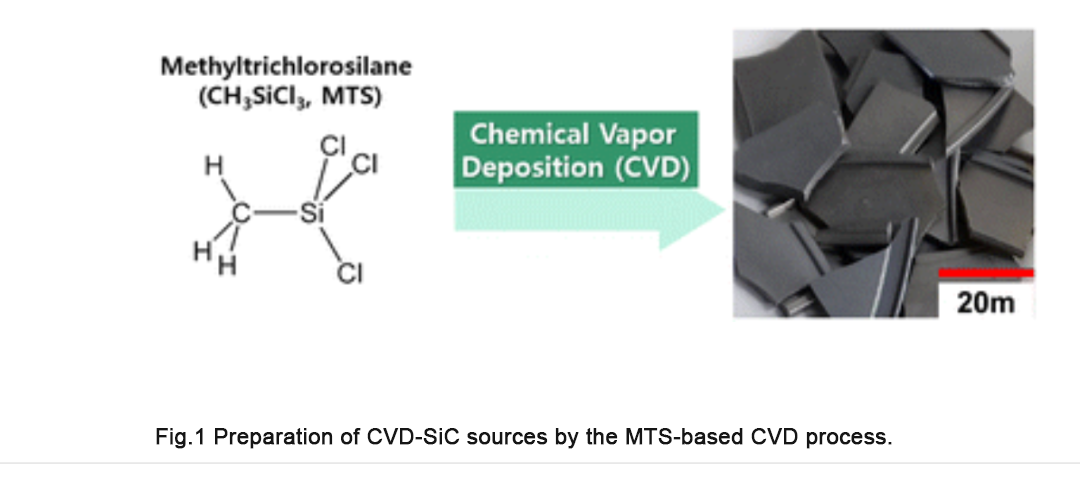

Зураг 1-д энэ судалгаанд SiC талстуудын PVT өсөлтөд ашигласан CVD-SiC эх үүсвэрийг үзүүлэв. Оршил хэсэгт дурдсанчлан CVD-SiC бүрэлдэхүүн хэсгүүдийг CVD процессоор MTS-ээс нэгтгэж, механик боловсруулалтаар хагас дамжуулагчийн хэрэглээнд зориулж хэлбэржүүлсэн. Хагас дамжуулагч процессын хэрэглээний дамжуулалтыг хангахын тулд CVD процесст N-ийг допинг хийсэн. Хагас дамжуулагчийн процесст ашигласны дараа CVD-SiC бүрэлдэхүүн хэсгүүдийг буталж талст өсөлтийн эх үүсвэрийг бэлтгэсэн бөгөөд үүнийг Зураг 1-д үзүүлэв. CVD-SiC эх үүсвэрийг ~0.5 мм-ийн дундаж зузаантай, дундаж ширхэгийн хэмжээтэй хавтан хэлбэрээр бэлтгэсэн. 49.75 мм.

Зураг 1: MTS-д суурилсан ЗСӨ-ийн процессоор бэлтгэсэн CVD-SiC эх үүсвэр.

Зураг 1: MTS-д суурилсан ЗСӨ-ийн процессоор бэлтгэсэн CVD-SiC эх үүсвэр.

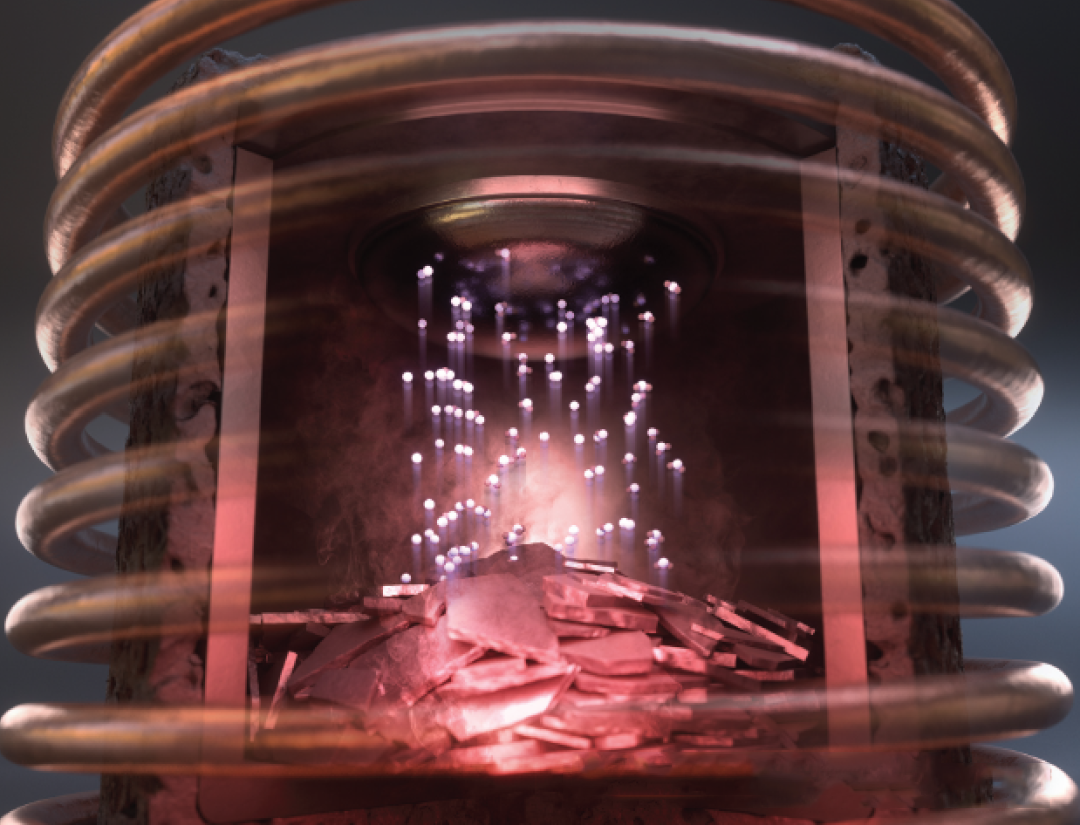

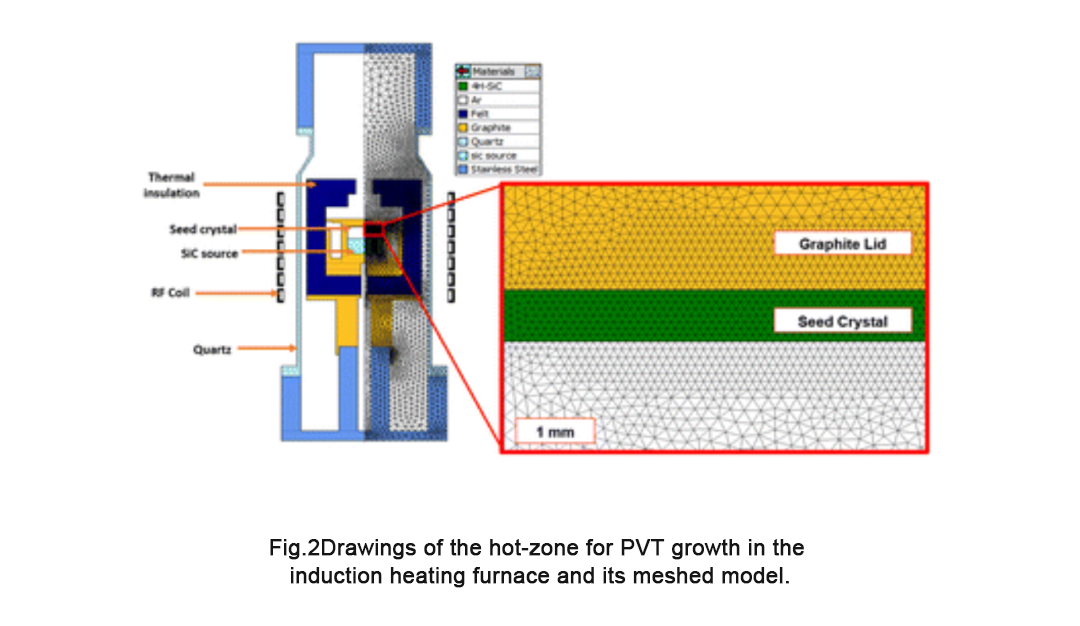

Зураг 1-д үзүүлсэн CVD-SiC эх үүсвэрийг ашиглан SiC талстыг индукцийн халаалтын зууханд PVT аргаар ургуулсан. Дулааны бүсийн температурын тархалтыг үнэлэхийн тулд VR-PVT 8.2 (STR, Бүгд Найрамдах Серби) арилжааны симуляцийн кодыг ашигласан. Дулааны бүс бүхий реакторыг торон загвартай нь Зураг 2-т үзүүлсэн шиг 2 хэмжээст тэнхлэгийн загвар болгон загварчилсан. Симуляцид ашигласан бүх материалыг Зураг 2-т үзүүлсэн бөгөөд тэдгээрийн шинж чанарыг Хүснэгт 1-д жагсаасан болно. Загварчлалын үр дүнд үндэслэн SiC талстуудыг PVT аргыг ашиглан 2250–2350°C температурын хязгаарт Ar агаар мандалд ургуулсан. 4 цагийн турш 35 Торр. SiC үрийн хувьд тэнхлэгээс 4°-ийн эсрэг 4H-SiC ялтсыг ашигласан. Өсөн нэмэгдэж буй талстуудыг микро-Раман спектроскопи (Witec, UHTS 300, Герман) болон өндөр нарийвчлалтай XRD (HRXRD, X'Pert-PROMED, PANalytical, Нидерланд) ашиглан үнэлэв. Өсөн нэмэгдэж буй SiC талст дахь хольцын концентрацийг динамик хоёрдогч ионы масс спектрометр (SIMS, Cameca IMS-6f, Франц) ашиглан үнэлэв. Өсөн нэмэгдэж буй талстуудын нүүлгэн шилжүүлэлтийн нягтыг Похангийн гэрлийн эх үүсвэрт синхротрон цагаан цацрагийн рентген топографийн тусламжтайгаар үнэлэв.

Зураг 2: Индукцийн халаалтын зууханд PVT өсөлтийн дулааны бүсийн диаграмм ба торон загвар.

Зураг 2: Индукцийн халаалтын зууханд PVT өсөлтийн дулааны бүсийн диаграмм ба торон загвар.

HTCVD болон PVT аргууд нь өсөлтийн фронтод хийн-хатуу фазын тэнцвэрт байдалд талстууд ургадаг тул HTCVD аргаар SiC-ийн амжилттай хурдацтай өсөлт нь энэ судалгаанд PVT аргаар SiC-ийн хурдацтай өсөлтийг бий болгосон. HTCVD арга нь урсгалыг хялбар удирддаг хийн эх үүсвэрийг ашигладаг бол PVT арга нь урсгалыг шууд хянадаггүй хатуу эх үүсвэрийг ашигладаг. PVT аргын өсөлтийн фронтод өгсөн урсгалын хурдыг температурын хуваарилалтын хяналтаар дамжуулан хатуу эх үүсвэрийн сублимацийн хурдаар хянах боломжтой боловч практик өсөлтийн систем дэх температурын хуваарилалтыг нарийн хянах нь тийм ч хялбар биш юм.

PVT реактор дахь эх үүсвэрийн температурыг нэмэгдүүлснээр эх үүсвэрийн сублимацийн хурдыг нэмэгдүүлэх замаар SiC-ийн өсөлтийн хурдыг нэмэгдүүлэх боломжтой. Тогтвортой талст өсөлтийг хангахын тулд өсөлтийн фронт дахь температурын хяналт нь маш чухал юм. Поликристал үүсгэхгүйгээр өсөлтийн хурдыг нэмэгдүүлэхийн тулд HTCVD аргаар SiC өсөлтийг харуулсан шиг өсөлтийн фронтод өндөр температурын градиентийг бий болгох шаардлагатай. Малгайны арын хэсэгт босоо дулаан дамжуулалт хангалтгүй байгаа нь өсөлтийн урд хэсэгт хуримтлагдсан дулааныг дулааны цацрагаар ургалтын гадаргуу руу тарааж, илүүдэл гадаргуу, өөрөөр хэлбэл поликристал ургалт үүсэхэд хүргэдэг.

PVT аргын масс дамжуулах болон дахин талстжих процессууд нь SiC-ийн эх үүсвэрээр ялгаатай боловч HTCVD аргатай маш төстэй байдаг. Энэ нь SiC эх үүсвэрийн сублимацийн түвшин хангалттай өндөр байх үед SiC-ийн хурдацтай өсөлтийг бий болгоно гэсэн үг юм. Гэсэн хэдий ч PVT аргаар өндөр өсөлтийн нөхцөлд өндөр чанарын SiC дан талстыг олж авах нь хэд хэдэн бэрхшээлтэй тулгардаг. Арилжааны нунтаг нь ихэвчлэн жижиг, том хэсгүүдийн холимог агуулдаг. Гадаргуугийн энергийн ялгаатай байдлаас шалтгаалан жижиг хэсгүүд нь харьцангуй өндөр хольцын концентрацитай байдаг ба том хэсгүүдийн өмнө сублимат үүсдэг тул болорын өсөлтийн эхний үе шатанд хольцын өндөр концентраци үүсдэг. Нэмж дурдахад, хатуу SiC нь өндөр температурт C ба Si, SiC2, Si2C зэрэг уурын төрөлд задардаг тул PVT аргаар SiC-ийн эх үүсвэрийг сублиматжуулах үед хатуу C нь зайлшгүй үүсдэг. Үүссэн хатуу С нь хангалттай жижиг бөгөөд хөнгөн байвал хурдацтай өсөлтийн нөхцөлд "C тоос" гэж нэрлэгддэг жижиг С тоосонцор нь хүчтэй массын дамжуулалтаар болор гадаргуу руу зөөгдөж, ургасан болор дотор оруулдаг. Иймд металлын хольц болон C тоосыг багасгахын тулд SiC эх үүсвэрийн ширхэгийн хэмжээг ерөнхийдөө 200 μм-ээс бага диаметртэй хянах хэрэгтэй бөгөөд массын удаан дамжуулалтыг хадгалахын тулд өсөлтийн хурдыг ~ 0.4 мм / ц-ээс хэтрүүлэхгүй байх ёстой. C тоос. Металлын хольц ба C тоос нь PVT аргаар SiC хурдацтай өсөхөд гол саад болж байгаа SiC талстыг задлахад хүргэдэг.

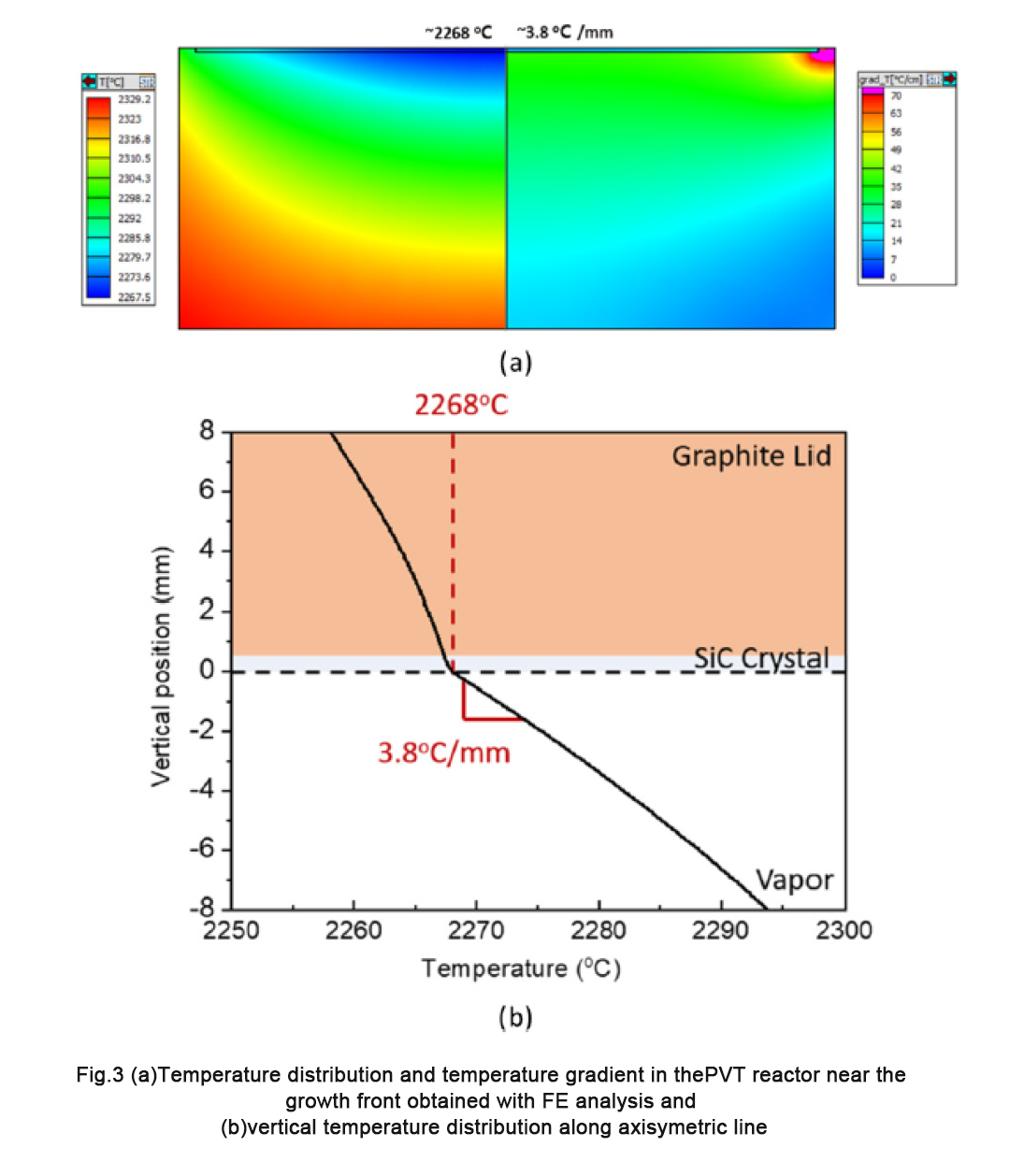

Энэхүү судалгаанд жижиг тоосонцоргүй буталсан CVD-SiC эх үүсвэрийг ашигласан бөгөөд хүчтэй масс дамжуулалтын үед хөвж буй С тоосыг арилгасан. Ийнхүү SiC-ийн хурдацтай өсөлтийг хангахын тулд дулааны бүсийн бүтцийг олон физикийн симуляцид суурилсан PVT аргыг ашиглан боловсруулсан бөгөөд загварчилсан температурын тархалт ба температурын градиентийг Зураг 3a-д үзүүлэв.

Зураг 3: (a) Төгсгөлийн элементийн шинжилгээгээр олж авсан PVT реакторын өсөлтийн урд хэсгийн ойролцоох температурын тархалт ба температурын градиент, (б) тэнхлэгийн тэгш хэмийн дагуух босоо температурын тархалт.

1 ° С/мм-ээс бага температурын градиент дор SiC талстыг 0.3-0.8 мм/ц өсөлтийн хурдтайгаар ургуулах ердийн дулааны бүсийн тохиргоотой харьцуулахад энэ судалгаанд хамрагдсан дулааны бүсийн тохиргоо нь харьцангуй том температурын градиент ∼ байна. ~2268°С-ийн өсөлтийн температурт 3.8 ° C/мм. Энэ судалгааны температурын градиентийн утгыг HTCVD аргыг ашиглан 2.4 мм/ц хурдтай SiC-ийн хурдацтай өсөлттэй харьцуулж, температурын градиентийг ~14 ° C / мм гэж тохируулсан байна. Зураг 3б-т үзүүлсэн температурын босоо тархалтаас бид уран зохиолд тайлбарласны дагуу өсөлтийн фронтын ойролцоо поликристал үүсгэж болох урвуу температурын градиент байхгүй гэдгийг баталсан.

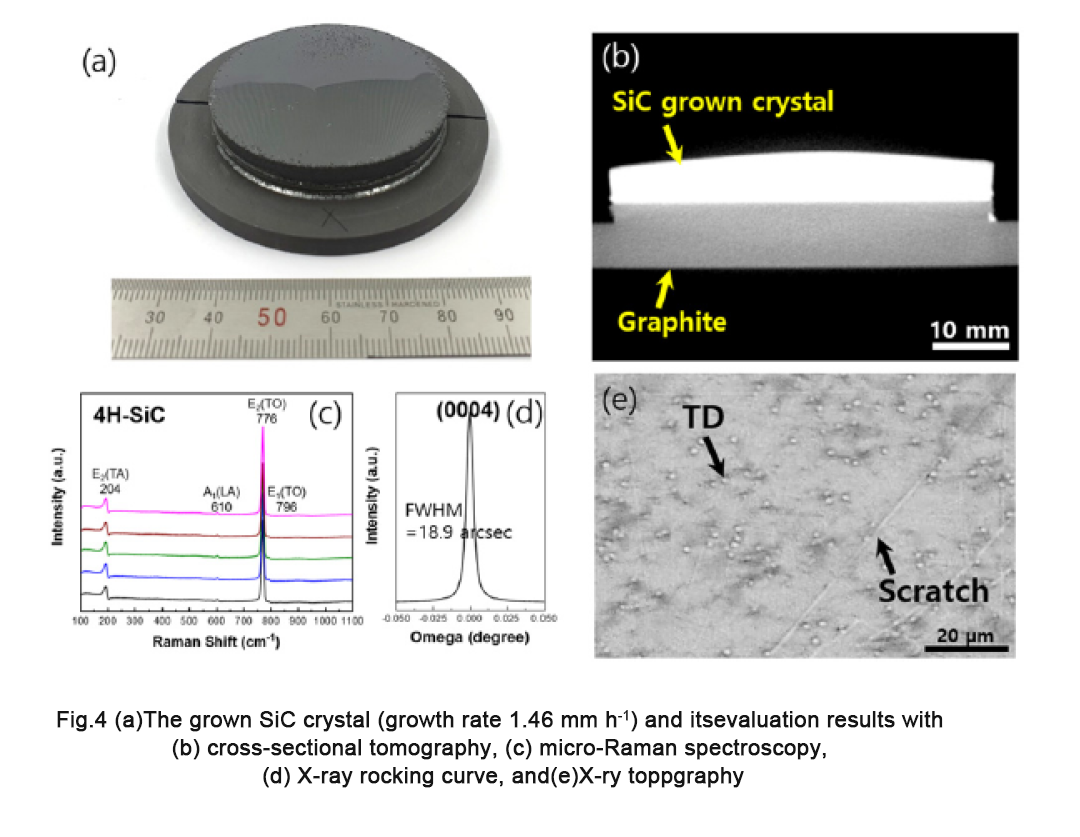

PVT системийг ашиглан CVD-SiC эх үүсвэрээс SiC талстыг 4 цагийн турш ургуулсан бөгөөд үүнийг Зураг 2 ба 3-т үзүүлэв. Өсөн нэмэгдэж буй SiC-аас SiC талст өсөлтийг Зураг 4а-д үзүүлэв. Зураг 4а-д үзүүлсэн SiC болорын зузаан ба өсөлтийн хурд нь 5.84 мм ба 1.46 мм / цаг байна. Зураг 4а-д үзүүлсэн SiC-ийн ургасан талстуудын чанар, политип, морфологи, цэвэр байдалд SiC-ийн эх үүсвэрийн нөлөөллийг Зураг 4b-e-д үзүүлсний дагуу судалсан. Зураг 4б-д үзүүлсэн хөндлөн огтлолын томографийн зураг нь өсөлтийн оновчтой нөхцлийн улмаас талст өсөлт нь гүдгэр хэлбэртэй байсныг харуулж байна. Гэсэн хэдий ч Зураг 4в-д үзүүлсэн микро-Раман спектроскопи нь ургасан талстыг ямар ч политипийн хольцгүй 4H-SiC-ийн нэг фаз гэж тодорхойлсон. Рентген туяаны муруйн шинжилгээнээс олж авсан (0004) оргилын FWHM утга нь 18.9 нуман секунд байсан нь болор чанарын сайн чанарыг баталж байна.

Зураг 4: (a) ургасан SiC талст (өсөлтийн хурд 1.46 мм/цаг) ба түүний үнэлгээний үр дүн (б) хөндлөн огтлолын томографи, (в) микро-Раман спектроскопи, (г) рентген туяаны муруй ба ( e) Рентген туяаны топографи.

Зураг 4e-д ургасан болорын өнгөлсөн ялтас дахь зураас, утаснуудын мултралыг тодорхойлох цагаан цацрагийн рентген топографийг үзүүлэв. Өсөн нэмэгдэж буй болорын нүүлгэн шилжүүлэлтийн нягтыг ~3000 ea/cm² хэмжсэн нь үрийн болорын мултралын нягтаас бага зэрэг өндөр буюу ~2000 ea/cm² байв. Өсөн нэмэгдэж буй болор нь арилжааны талстуудынхтай харьцуулахад харьцангуй бага мултрах нягттай болох нь батлагдсан. Сонирхолтой нь том температурын градиент дор буталсан CVD-SiC эх үүсвэртэй PVT аргыг ашиглан SiC талстуудын хурдацтай өсөлтийг олж авсан. Өсөн нэмэгдэж буй талст дахь B, Al, N-ийн концентраци нь 2.18 × 10¹⁶, 7.61 × 10¹⁵, 1.98 × 10¹⁹ атом/см³ байв. Өсөн нэмэгдэж буй талст дахь P-ийн концентраци нь илрүүлэх хязгаараас доогуур байв (<1.0 × 10¹⁴ атом/см³). ЗСӨ-ний явцад зориудаар допинг хэрэглэсэн N-ээс бусад хольцын агууламж цэнэг тээвэрлэгчдийн хувьд хангалттай бага байсан.

Энэхүү судалгаанд талст өсөлт нь арилжааны бүтээгдэхүүнийг авч үзвэл жижиг хэмжээтэй байсан ч PVT аргаар CVD-SiC эх үүсвэрийг ашиглан сайн талст чанарын SiC хурдацтай өсөлтийг амжилттай харуулсан нь чухал ач холбогдолтой юм. CVD-SiC-ийн эх үүсвэрүүд нь маш сайн шинж чанартай хэдий ч хаягдсан материалыг дахин боловсруулах замаар өрсөлдөх чадвартай байдаг тул SiC нунтаг эх үүсвэрийг орлох ирээдүйтэй SiC эх үүсвэр болгон өргөнөөр ашиглах болно гэж бид найдаж байна. SiC-ийн хурдацтай өсөлтөд CVD-SiC эх үүсвэрийг ашиглахын тулд PVT систем дэх температурын хуваарилалтыг оновчтой болгох шаардлагатай бөгөөд энэ нь цаашдын судалгаанд нэмэлт асуултуудыг тавьж байна.

Дүгнэлт

Энэхүү судалгаагаар PVT аргаар өндөр температурын градиентийн нөхцөлд буталсан CVD-SiC блокуудыг ашиглан SiC талст хурдацтай өсөлтийг амжилттай харуулсан. Сонирхолтой нь SiC талстуудын хурдацтай өсөлт нь SiC-ийн эх үүсвэрийг PVT аргаар солих замаар хэрэгжсэн. Энэ арга нь SiC дан талстуудын томоохон хэмжээний үйлдвэрлэлийн үр ашгийг эрс нэмэгдүүлж, эцэст нь SiC субстратын нэгжийн өртгийг бууруулж, өндөр хүчин чадалтай цахилгаан төхөөрөмжүүдийн өргөн хэрэглээг дэмжинэ гэж үзэж байна.

Шуудангийн цаг: 2024 оны 7-р сарын 19