2. Туршилтын үйл явц

2.1 Наалдамхай хальсыг хатууруулах

Нүүрстөрөгчийн хальс үүсгэх буюу графит цаасаар шууд холбох нь ажиглагдсанSiC хавтанцавуугаар бүрсэн нь хэд хэдэн асуудалд хүргэсэн:

1. Вакуум нөхцөлд наалдамхай хальс дээрSiC хавтаних хэмжээний агаар ялгаруулж, гадаргуугийн сүвэрхэг байдлыг бий болгосноор масштабтай төстэй дүр төрхийг бий болгосон. Энэ нь нүүрстөрөгчжүүлэлтийн дараа наалдамхай давхаргыг зөв холбохоос сэргийлсэн.

2. Холболтын явцад, theжигнэмэгграфит цаасан дээр нэг дор байрлуулсан байх ёстой. Хэрэв байрлалыг өөрчилвөл жигд бус даралт нь цавууны жигд байдлыг бууруулж, наалдамхай чанарт сөргөөр нөлөөлдөг.

3. Вакуум үйл ажиллагаанд наалдамхай давхаргаас агаар гарах нь хальслах, наалдамхай хальс дотор олон тооны хоосон зай үүсэхэд хүргэдэг бөгөөд үүний үр дүнд наалдамхай согог үүсдэг. Эдгээр асуудлыг шийдэхийн тулд цавууг дээр нь урьдчилан хатаанавафельээрмэлийн дараа халуун хавтан ашиглан гадаргууг холбохыг зөвлөж байна.

2.2 Нүүрстөрөгчжүүлэх үйл явц

дээр нүүрстөрөгчийн хальс үүсгэх үйл явцSiC үрийн хавтанба графит цаасан дээр наалдуулахын тулд наалдамхай давхаргыг тодорхой температурт нүүрстөрөгчжүүлэн нягт холбохыг шаарддаг. Наалдамхай давхаргын нүүрстөрөгчийн бүрэн бус байдал нь өсөлтийн явцад задрахад хүргэж, болор өсөлтийн чанарт нөлөөлдөг хольцыг ялгаруулдаг. Тиймээс наалдамхай давхаргын бүрэн нүүрстөрөгчжилтийг хангах нь өндөр нягтралтай холбоход маш чухал юм. Энэхүү судалгаа нь наалдамхай нүүрсжилтэд температурын нөлөөг судалдаг. Фоторезистийн нэгэн жигд давхаргад түрхсэнжигнэмэггадаргуу дээр байрлуулж, вакуум дор (<10 Па) гуурсан зууханд хийнэ. Температурыг урьдчилан тогтоосон түвшинд (400 ℃, 500 ℃, 600 ℃) дээшлүүлж, нүүрсжилтийг бий болгохын тулд 3-5 цаг байлгана.

Туршилтыг зааж өгсөн:

400 ℃ температурт 3 цагийн дараа наалдамхай хальс нь нүүрстөрөгчжүүлээгүй бөгөөд хар улаан өнгөтэй болсон; 4 цагийн дараа мэдэгдэхүйц өөрчлөлт ажиглагдаагүй.

500℃ температурт 3 цагийн дараа хальс хар өнгөтэй болсон ч гэрэл дамжуулсан хэвээр байна; 4 цагийн дараа мэдэгдэхүйц өөрчлөлт гарахгүй.

600℃ температурт 3 цагийн дараа хальс гэрэл дамжуулалгүй хар болж хувирсан нь бүрэн нүүрсжилтийг илтгэнэ.

Тиймээс холбоход тохиромжтой температур ≥600℃ байх шаардлагатай.

2.3 Цавуу түрхэх үйл явц

Наалдамхай хальсны жигд байдал нь наалдамхай түрхэх процессыг үнэлэх, нэг төрлийн наалдамхай давхаргыг хангах чухал үзүүлэлт юм. Энэ хэсэгт янз бүрийн зузаантай наалдамхай хальсны хамгийн оновчтой эргэлтийн хурд болон бүрэх хугацааг судална. Нэгдмэл байдал

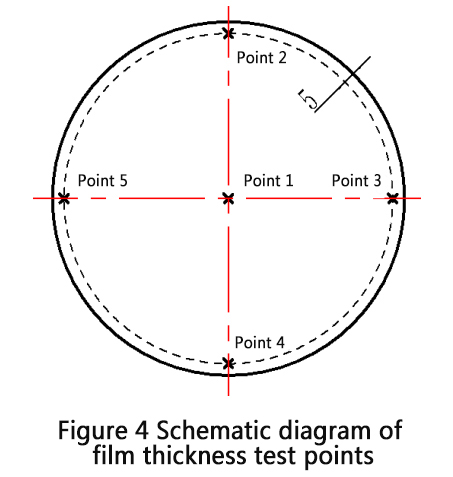

хальсны зузаанын u нь хамгийн бага хальсны зузаан Lmin-ийг ашиг тустай талбайн хамгийн их хальсны зузаан Lmax-ийн харьцаагаар тодорхойлно. Киноны зузааныг хэмжихийн тулд хавтан дээрх таван цэгийг сонгож, жигд байдлыг тооцоолсон. Зураг 4-т хэмжилтийн цэгүүдийг харуулав.

SiC хавтан ба бал чулуун эд ангиудын хооронд өндөр нягттай холбохын тулд наалдамхай хальсны зузаан нь 1-5 мкм байна. Нүүрстөрөгчийн хальс бэлтгэх болон вафер/графит цаасыг холбох процесст хоёуланд нь хамаарах 2 μм зузаантай хальсыг сонгосон. Нүүрстөрөгчжүүлэгч цавуунд 2500 р/мин хурдтай 15 сек, 2000 р/мин хурдтай холбох цавууны хувьд 15 секунд байна.

2.4 Холболтын үйл явц

SiC хавтанцарыг бал чулуу/графит цаастай холбох явцад нүүрсжилтийн явцад үүссэн агаар болон органик хийг холбох давхаргаас бүрэн арилгах нь маш чухал юм. Хийг бүрэн арилгахгүй байх нь хоосон зайг үүсгэдэг бөгөөд энэ нь нягт бус холболтын давхаргад хүргэдэг. Агаар болон органик хийг механик тосны шахуурга ашиглан нүүлгэн шилжүүлэх боломжтой. Эхний ээлжинд механик шахуургын тасралтгүй ажиллагаа нь вакуум камерын хязгаарт хүрч, холболтын давхаргаас агаарыг бүрэн зайлуулах боломжийг олгодог. Температурын хурдацтай өсөлт нь өндөр температурт нүүрстөрөгчжүүлэлтийн үед хий арилгахаас сэргийлж, холбох давхаргад хоосон зай үүсгэдэг. Наалдамхай шинж чанар нь ≤120℃ температурт их хэмжээний хий ялгарч, энэ температураас дээш тогтворжиж байгааг харуулж байна.

Наалдамхай хальсны нягтыг нэмэгдүүлэхийн тулд гаднах даралтыг бий болгож, агаар, органик хийг гадагшлуулах, улмаар өндөр нягтралтай холбох давхарга үүсгэдэг.

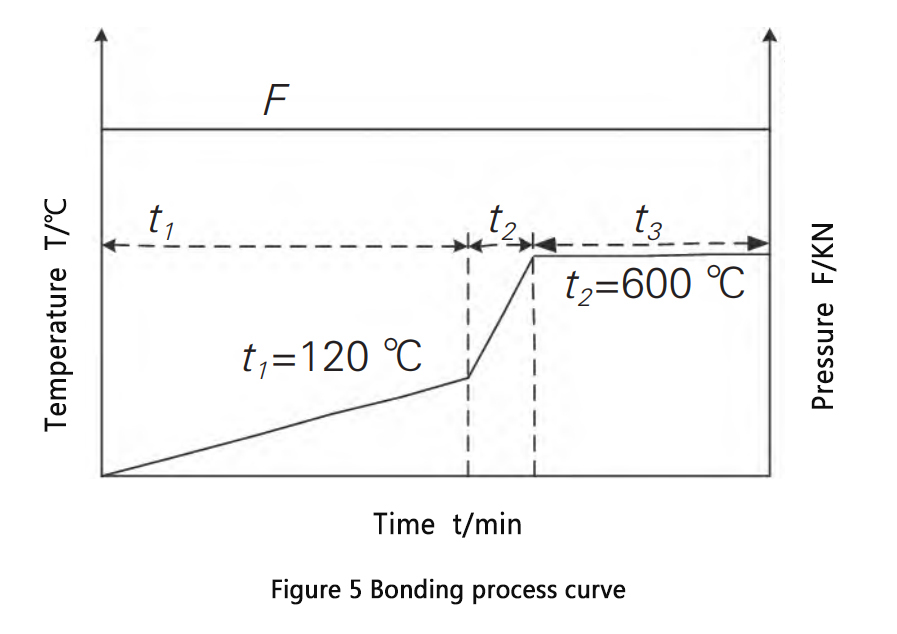

Дүгнэж хэлэхэд 5-р зурагт үзүүлсэн холбох процессын муруйг боловсруулсан. Тодорхой даралтын дор температурыг хийн гадагшлуулах температур (~120℃) хүртэл өсгөж, хийг гадагшлуулах хүртэл барина. Дараа нь температурыг нүүрстөрөгчжүүлэлтийн температур хүртэл нэмэгдүүлж, шаардлагатай хугацаанд хадгалж, дараа нь өрөөний температурт байгалийн хөргөлт, даралтыг сулруулж, наасан өрөмийг арилгана.

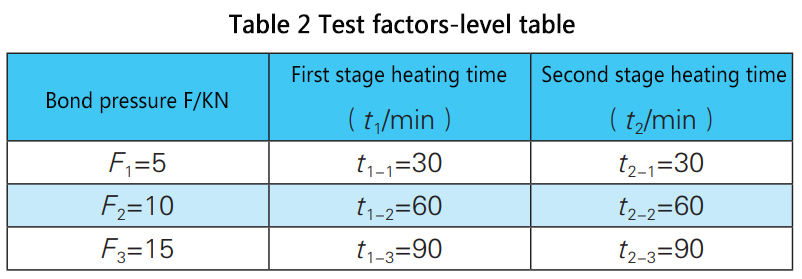

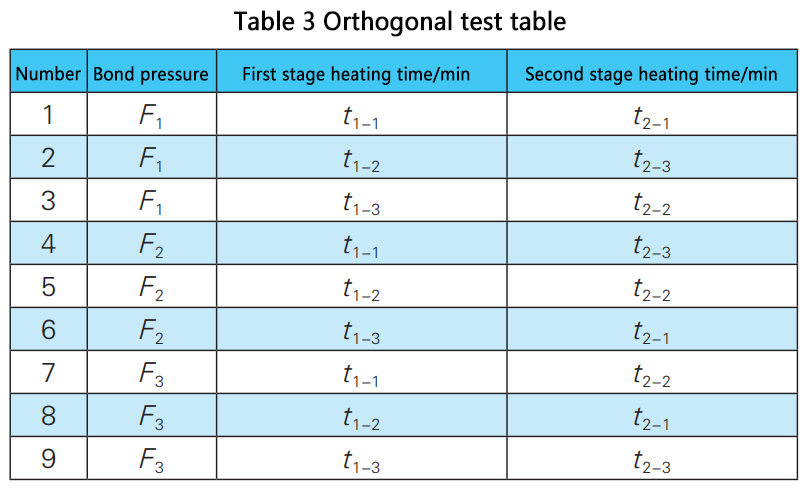

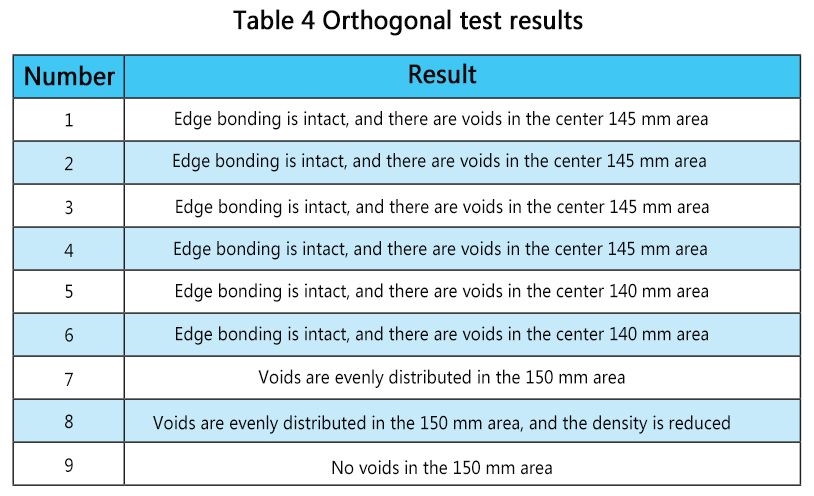

2.2-т заасны дагуу наалдамхай хальсыг 600℃ температурт 3 цагаас илүү хугацаанд нүүрстөрөгчжүүлэх шаардлагатай. Тиймээс холбох процессын муруйд T2-г 600℃, t2-ыг 3 цаг хүртэл тохируулна. Холболтын үр дүнд холбох даралт, эхний шатны халаалтын хугацаа t1, хоёр дахь шатны халаалтын хугацаа t2-ийн нөлөөллийг судалж буй ортогональ туршилтаар тодорхойлсон холбох процессын муруйн оновчтой утгыг Хүснэгт 2-4-т үзүүлэв.

Үр дүнг харуулсан:

5 кН-ийн холболтын даралттай үед халаах хугацаа нь холболтод хамгийн бага нөлөө үзүүлсэн.

10 кН-д холбох давхарга дахь хоосон талбай нь эхний шатыг удаан халаахад багассан.

15 кН-д эхний шатны халаалтыг сунгах нь хоосон зайг эрс багасгаж, эцэст нь тэдгээрийг арилгах болно.

Хоёр дахь шатны халаалтын хугацаа нь холболтод үзүүлэх нөлөө нь ортогональ туршилтанд тодорхойгүй байв. Холбох даралтыг 15 кН, эхний шатыг халаах хугацааг 90 минут, хоёр дахь шатыг халаах хугацаа 30, 60, 90 минутад хийснээр хоосон зайгүй нягт наалдсан давхаргууд үүссэн нь хоёр дахь шатны халаалтын хугацааг харуулж байна. холбоход бага нөлөө үзүүлдэг.

Холболтын процессын муруйн оновчтой утгууд нь: холбох даралт 15 кН, эхний шатны халаах хугацаа 90 мин, нэгдүгээр шатны температур 120 ℃, хоёр дахь шат халаах хугацаа 30 минут, хоёр дахь шатны температур 600 ℃, хоёр дахь шатны барих хугацаа 3 цаг.

Шуудангийн цаг: 2024 оны 6-р сарын 11